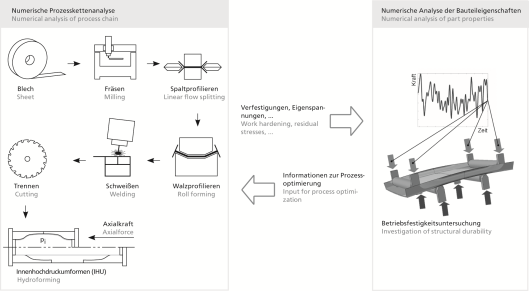

C3 | Teilprojekt C3: Rechnergestützte Bauteiloptimierung durch numerische Prozesskettenanalyse und numerische Betriebsfestigkeitsuntersuchungen

Problemstellung

Die Herstellung verzweigter Blechbauteile ohne Dopplungen ist dank des neuen Verfahrens Spaltprofilieren möglich. Durch den Einsatz dieses Verfahrens in einer Prozesskette zur Herstellung von Mehrkammerprofilen können anspruchsvolle Bauteile belastungsgerecht gefertigt werden. Während der Herstellung von Spaltprofilen entstehen prozessbedingte Eigenschaftsgradienten wie z.B. lokale Verfestigungen und Eigenspannungen, so dass die Annahme eines homogenen Werkstoffs im fertigen Teil nicht mehr gültig ist. Eine zuverlässige Betriebsfestigkeitsanalyse ist somit nur unter Berücksichtigung dieser Veränderungen möglich.

Zielsetzung

Die Bewertung und Optimierung verzweigter Blechbauteile hinsichtlich der Wechselwirkungen des Herstellungsprozesses und der Gebrauchseigenschaften kann wirtschaftlich nur durch numerische Prozesskettensimulation erfolgen.

Ziel ist es daher, die gesamte Prozesskette vom ebenen Blech bis zum fertig umgeformten Bauteil sowie die im Betrieb auftretende Beanspruchung durchgängig zu simulieren, um den Einfluss des Herstellungsprozesses auf die Schwingfestigkeit zu berücksichtigen. In Zukunft werden zusätzlich die Werkstoffschädigungen numerisch abgebildet, um anhand der FE genaue Aussagen zum Versagensort und Zeitpunkt treffen zu können. Dabei sollen mehrstufig kaltumgeformte Bauteile unter Betriebsbeanspruchungen mit variabler Amplitude bewertet werden.

Vorgehensweise

Im ersten Arbeitsschritt wurden alle in der Prozesskette verknüpften umformenden Einzelprozesse (Spaltprofilieren, Walzprofilieren) der gesamten Prozesskette in den Simulationen abgebildet und auf relevante Einflussparameter untersucht. Die Ergebnisse einer Umformstufe werden als Eingangsparameter für die Simulation der nachfolgenden Stufe verwendet. Anschließend wird anhand der ganzheitlichen Prozesskettensimulation eine Prozessoptimierung hinsichtlich der Bauteileigenschaften durchgeführt. In der zweiten Phase werden werkstoffspezifische Materialparameter durch Experimente ermittelt und mit den FE Simulationen verglichen, um dann die Werkstoffschädigungen numerisch abzubilden. Diese FE-Simulationen dienen als Basis für den Aufbau numerischer Modelle, die die inhomogenen Werkstoffeigenschaften in der Schwingfestigkeitsanalyse abbilden. Zur Abbildung der Eigenspannungsrelaxation werden fortgeschrittene Werkstoffmodelle, z.B. das Jiang-Modell, eingesetzt.

Ergebnisse

Durch die Entwicklung der „Cut-Expand-Methode“ konnte die gesamte Prozesskette der Umformverfahren numerisch effizient und effektiv abgebildet werden. Dabei stand insbesondere eine Rechenzeitreduzierung bei gleichzeitiger Verbesserung der Ergebnisse im Fokus. Die präzisere Analyse der Bauteilbelastbarkeit ermöglicht die Ausnutzung von zusätzlichen Leichtbaupotentialen, welche sich durch die örtliche Werkstoffverfestigung ergeben.