T1 | Teilprojekt T1: Beherrschen von Toleranzfeldern beim Spaltprofilieren

Motivation

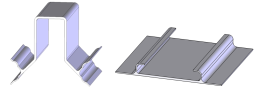

Das neue Massivumformverfahren Spaltprofilieren ermöglicht das Fertigen von verzweigten Profilen in integraler Bauweise. Die grundsätzliche Machbarkeit des kontinuierlichen Spalt- und Walzprofilierens konnte im Rahmen des an der TU-Darmstadt eingerichteten Sonderforschungsbereiches (SFB) 666 gezeigt werden. Untersuchungen ergaben, dass verzweigte Profile aus Blech definierten Flanschlängen realisierbar sind. Für eine wirtschaftliche Nutzung der erarbeiteten Technologien fehlen bisher noch weiterführende Erkenntnisse über die erreichbaren Toleranzen unter industriellen Bedingungen.

Zielsetzung

Ziele dieses Transferprojektes sind die Analyse erforderlicher Genauigkeiten für potenzielle, durch Spaltprofilieren industriell realisierbare Produktklassen und das Ableiten von Maßnahmen für das Erreichen dieser Toleranzfelder in kontinuierlichen Spalt- und Walzprofilierprozessen. Anhand zweier Produkte sind die fertigbaren Toleranzen zu dokumentieren. Bei Abweichungen zu den zulässigen Toleranzen der ausgewählten Produkte sind Maßnahmen zur Eingrenzung des Toleranzfeldes abzuleiten und umzusetzen. Hierzu ist eine Weiterverarbeitung des Steges und der in den vorangegangenen Projektschritten erzeugten Flansche erforderlich. Aufgrund der Vielzahl an Einstellmöglichkeiten einer Spaltprofilieranlage sind eine Vereinfachung der Einrichtarbeiten und die Untersuchung des Einflusses von Störgrößen, wie z.B. die Fehljustage eines Rollenwerkzeuges, weitere Ziele des Transferprojektes.

Vorgehensweise

Im ersten Arbeitsschritt wird eine Analyse von Produktanforderungen vorgenommen und die Zielgeometrie der Prototypen definiert. Darauf folgt die Prozesskettenauslegung und –gestaltung zur Herstellung der Demonstratoren. In einem anschließenden Schritt erfolgt die Auslegung und Konstruktion der Werkzeuge für die Einzelprozesse. Parallel hierzu wird eine numerische Sensitivitätsanalyse der einzelnen Prozessschritte vorgenommen. Im Folgenden werden die erreichbaren Toleranzfelder experimentell untersucht. Maßnahmen zur Eingrenzung der gefundenen Toleranzfelder werden im weiteren Verlauf des Projektes erstellt. Die erarbeiteten Maßnahmen werden abschließend zur Entwicklung geeigneter Rüststrategien zur Beherrschung der Toleranzfelder eines Spalt- und Walzprofilierprozesses genutzt.